マンガでわかる「原価低減」

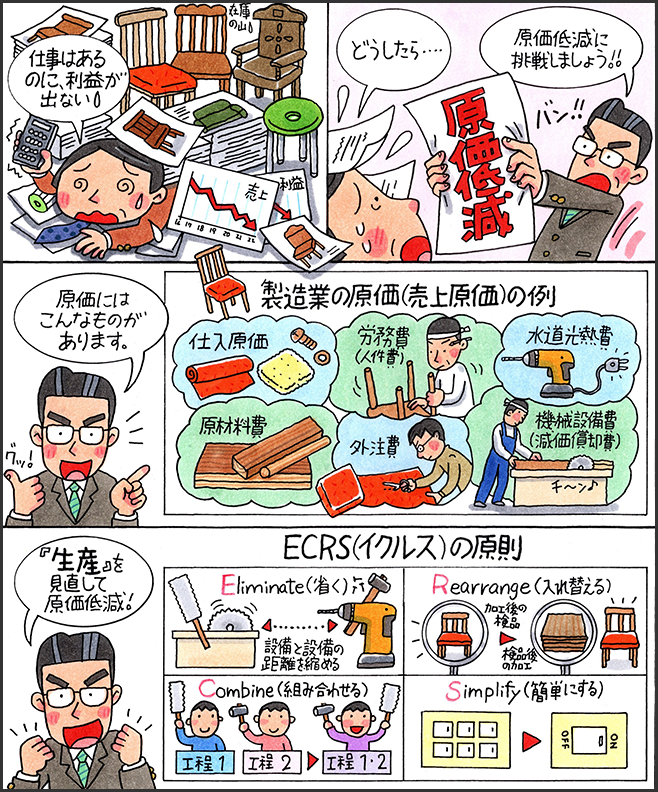

円安の進行や緊張する国際情勢により、原材料価格・エネルギーコスト・労務費が高騰しています。適切な価格転嫁は必要ですが、安易な値上げには競争力の低下につながる恐れもあります。このような状況の中で、いかに原価を低減していくかが、重要になっています。今回のマンガでわかるシリーズでは、原価低減、とくに製造業の原価(売上原価)を下げるためのポイントについてご紹介します。

「生産」「仕入」「設計」の三つの観点から考える

製造業の原価(売上原価)には、商品の仕入原価、原材料費、製造に関わる人件費や外注費、製造機械の費用や減価償却費、製造工程の水道光熱費などが含まれます。

しかし、これらの原価を下げるといっても、原材料価格や水道光熱費の削減には限界があります。人件費(労務費)の削減は、従業員のモチベ―ションの低下や人材の流出にもつながれます。最低賃金の引き上げも予想されるなかで、現実的な選択ではありません。

では、このような状況のなかで、どうやって原価を引き下げていけば良いのでしょうか。ここでは、「生産」「仕入」「設計」という三つの観点から、原価低減の方法について考えてみます。

「生産」の工程改善により、原価を低減

「生産面」から原価を引き下げるためには、「①歩留まり率を向上させる」、「②工数を減らす」という二つの面から考える必要があります。

「歩留まり率(良品ができる割合)の向上」のためには、不良品や廃棄品がなぜ生じるのかという原因を徹底的に突き止める必要があります。

「工数を減らすこと」は労務費コストの削減につながります。また、作業時間の短縮などにより、労働環境の改善・働き方改革の推進にも貢献します。

「歩留まり率の向上」と「工数の削減」を進めるためには、生産工程の改善が必要です。そのヒントとなる考え方に「ECRS(イクルス)の原則」があります。これは、業務改善の方法を、4つの原則としてまとめたものです。

- Eliminate(排除)

- 「Eliminate(排除)」は省くこと。不要な工程を排除することです。たとえば、過剰な確認作業を省くことや、設備の配置換えで工程間の距離を排除(短縮)することなどが考えられます。

- Combine(接合)

- 「Combine(接合)」は組み合わせること。2つの工程を1つにまとめたり、2か所で行っていた作業を1か所にしたりすることで、工数が削減できるかもしれません。

- Rearrange(交換)

- 「Rearrange(交換)」は入れ替えること。検品の工程を入れ替えたり、作業する従業員を配置転換したりすることで、不良品の発生率が低減することもよくあります。

- Simplify(簡素化)

- 「Simplify(簡素化)」は簡単にすること、作業をシンプルにして誰もができるようにしたり、道具を工夫することで負荷を減らしたりすることで、生産性を向上させます。

「ECRS(イクルス)の原則は、製造業だけでなく、あらゆる業種の業務改善に役立つ考え方です。ぜひ「Eliminate(排除)」「Combine(接合)」「Rearrange(交換)」「Simplify(簡素化)」の4つの視点を意識して、業務改善・生産性向上に取り組んでください。

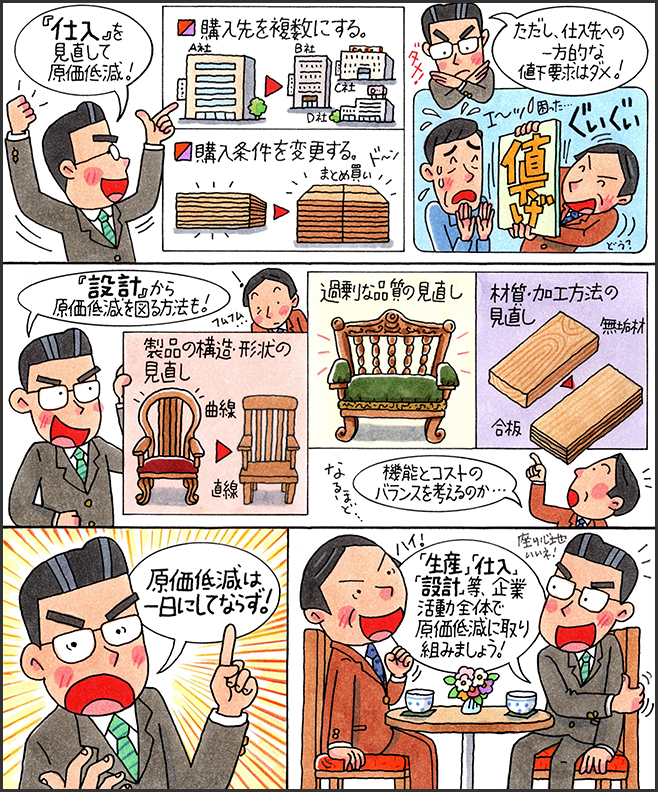

「仕入」方法を見直すことで、原価を低減

原価低減というと、真っ先に思い浮かぶのは「仕入価格」の引下げです。複数の仕入先(購入先)から見積りをとったり、仕入の取引条件(発注ロット・納期・包装など)を見直したりすることで、仕入価格を下げることができるかを検討しましょう。近年は、インターネットの価格比較サイト等を利用して、仕入先を決めることも可能になってきました。

しかし、仕入先の全面変更はリスクもあります。少しずつ新規仕入先を増やしながら、品質などに問題がないか確認しながら、慎重にすすめましょう。

また、下請企業との取引については、「買い手」の有利な立場を利用して、「売り手」の下請企業に一方的な値下げを要求することは禁じられています。「下請適正取引等の推進のためのガイドライン」を守りながら、適正な取引を心がけてください。

「設計」を工夫することで、原価を低減

「設計面」からアプローチして原価を引き下げる方法として、「製品の構造・形状の見直し」、「過剰な品質の見直し」、「材質・加工方法の見直し」等が考えられます。

「製品の構造・形状の見直し」では、製品の構造をシンプルにしたり、機能を統合したり、複数の部品を一体化したりすることで、部品の点数や加工工程を削減して、原価を低減します。設計を見直して、組立・加工がしやすい形状にすることで工数を減らし、労務費など製造工程に関わる費用を削減することも一案です。

「過剰な品質の見直し」では、(顧客が求める以上の)過剰な機能・仕様になっていないかをチェックし、品質判定基準を見直します。

「材質・加工方法の見直し」は、同等の機能を保ちながら、より安価な材質や表面処理方法等で代替できないかを検討します。

このような設計面の見直しにあたっては、「本質的な顧客ニーズ(顧客が求めている本質的な価値)」を把握し、その「価値を高める」または「価値を維持する」方向で考えていかなにないと、ブランド力の低下や顧客の離れにつながります。

この時、「VE(バリューエンジニアリング・価値工学)」の考え方を取り入れることが大切です。VEでは製品やサービスの「価値」を「機能」と「コスト」の関係でとらえていきます。「価値(本質的な顧客ニーズ)」を踏まえて、一つ一つの「機能」が「コスト」に見合うものかどうか、不足する「機能」はないかを検討することで、「コスト」の低減を図りながら「価値」を高めていきましょう。

また、設計を見直した場合は、事前に取引先・販売先に対して事前に十分な説明をして了解してもらう必要があります。

原価低減は、「生産」「仕入」「設計」等の企業活動全体で考えていかなくてはなりません。また一過性の活動で終わらせるのではなく、日々意識して、継続して取り組んでいくことが大切です。

原価低減に挑戦して、競争力の強化、収益力の改善を図りましょう。

関連記事

企業の利益は、基本的に「売上-コスト(経費)」です。利益を増やすには、売上を増やすか、またはコストを減らすしかありません。さて企業活動のコストには、原材料費、人件費………

無料会員登録・支援策の検索は

こちらから。